Cavitación en sistemas hidráulicos

El fenómeno de la cavitación, definido de manera sencilla como la formación de burbujas en un líquido, puede tener efectos negativos en una bomba hidráulica. En un sistema hidráulico mal diseñado, se puede generar un vacío que permite que el aire encerrado en el fluído sea extraído, formándose así pequeñas burbujas.

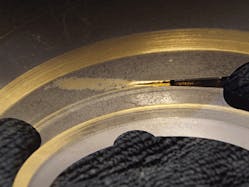

Una variedad de factores en el sistema podrían generar ese vacío. Cuando el fluido entra a la bomba y es comprimido, las pequeñas burbujas implosionan a nivel molecular. Cada una de éstas implosiones son más fuertes de lo que pensamos y pueden llegar a remover material interno de la bomba hasta impedir el funcionamiento apropiado de la misma. La cavitación puede destruir equipo nuevo en minutos, dejando signos de daños físicos incluyendo patrones específicos. El proceso de destrucción por cavitación tiene además un sonido característico similar al de un gruñido.

Las buenas noticias son que éste fenómeno no tiene que ser un problema común en sistemas hidráulicos. Algunas fallas de diseño son las responsables de causar cavitación: configuración errónea de líneas de succión de bombas y la utilización de filtros o mallas de succión. Para prevenir éstas causas de cavitación y asegurarnos que diseñamos un sistema con una vida útil larga y productiva, siete elementos deben ser correctamente ejecutados:

- Diseñar el tanque correctamente,

- Utilizar un filtro de respiradero en el tanque,

- Instalar líneas de succión dimensionadas y configuradas correctamente,

- Remover filtración en la línea de succión,

- Utilizar una bomba correctamente dimensionada,

- Mantener una temperatura adecuada del fluido,

- Utilizar una succión con presión positiva.

¿Qué da inicio a la cavitación?

Como se mencionó anteriormente, las causas principales de la cavitación en un sistema hidráulico son la configuración incorrecta de líneas de succión y el uso de filtros o mallas en ésta. Cuando configuramos una línea de succión, se debe hacer minimizando la caída de presión a la entrada de la bomba. La estrategia principal para lograr esto es de especificar mangueras lo más cortas posible y el menor número de conexiones a la entrada. A la hora de diseñar circuitos hidráulicos, los ingenieros generalmente se olvidan de considerar el largo de las mangueras requeridas para conectar la bomba a tanque. Mientras más largo es el camino que tiene que recorrer el fluido hidráulico, mayor será la caida de presion. Adicionalmente a esto, cada conector que utilizamos en una manguera le agrega pérdidas a la línea, aumentando así el riesgo de cavitación.

Además de configurar erróneamente las líneas de succión de las bombas, la utilización de filtros o mallas de succión pueden ser una causa de la cavitación. Estos filtros son frecuentemente instalados por debajo del tanque, por lo que rara vez se les hace servicio debido a lo inconveniente de su ubicación. Con ésta configuración, el tanque completo debe ser drenado y desarmado para alcanzar el filtro, por lo que la tarea es generalmente olvidada. A medida que el filtro se llena de partículas, restringirá el flujo de aceite a la bomba y se producirá la cavitación.

Estos casos de cavitación pueden ser prevenidos utilizando una serie de prácticas correctas basadas en las necesidades específicas y funciones de un sistema hidráulico. Muchos sistemas son únicos, por lo que se requiere de un ingeniero con experiencia para que se cerciore de la correcta instalación y mantenimiento del sistema hidráulico.

Diseño correcto de un reservorio

Las burbujas de aire en el fluido hidráulico se originan en el reservorio. Aceite nuevo que sea introducido en el mismo puede causar un flujo turbulento, lo que revuelve el aceite e intruduce aire en el mismo, cosa que pueda conllevar a la cavitación. Un tanque correctamente diseñado prevendrá este problema.

La mejor manera de prevenir flujo turbulento cuando retorna aceite al tanque es utilizando tubos de llenado, o aquéllos que se extienden hasta el fondo del tanque, de manera que el fluido de retorno ingrese por debajo del existente. Además de esto, el tanque debería contar con deflectores que dividen el aceite caliente que retorna a tanque y el que se encuentra listo para ingresar a la bomba. Es importante que el acete repose lo suficiente en el tanque de manera que los solidos precipiten al fondo y las burbujas de aire suban a la superficie, de manera que cualquier fluido retirado del mismo este libre de estos elementos.

El tamano del tanque y la cantidad de fluido que debe reposar antes de ser extraido depende del caudal. La recomendación es la de considerar una relación de 4:1 entre el volumen del tanque y el caudal. Esto garantiza que la bomba reciba aceite limpio y que éste repose lo suficiente para las impurezas se limpien y se disipe el aire.

Utilice un filtro de respiradero

Ademas de disenar el tanque correctamente, la inclusión de los accesorios correctos es importante para asegurar la funcionabilidad. El filtro de respiradero es quizas el accesorio mas importante para mantener las condiciones ideales del fluido hidraulico en el tanque.

Cuando la bomba succiona fluido del tanque y una cantidad igual no reotrna al mismo, el nivel baja. Para regular la presión y evitar que se forme un vacío, se debe introducir aire al tanque para que ocupe el volumen adicional creado al removerse el fluido. Un filtro de respiradero desempeña esta funcion que ayuda a evitar la cavitacion.

Incluya líneas de succión apropiadas

Como ya sabemos, el diseño y configuración incorrecta de líneas de succión es la causa principal de la cavitación en un sistema hidráulico. Por esto, es crucial que apliquemos prácticas de diseño apropiadas en el momento de configurar las mismas: dimensionamiento adecuado, minimizar la presencia de conectores en la línea y dimensionar la válvula de bola adecuada para manejar el caudal requerido.

La línea debe ser lo suficientemente grande como para que fluya la cantidad de líquido requerida. Como la bomba debe contar con un suministro constante de aceite, resulta obvio que una línea sub-dimensionada no permita que esto ocurra. Las especificaciones precisas en cuanto a longitud y diámetro de líneas de succión no pueden ser determinadas a la ligera – se requiere de un ingeniero con el conocimiento suficiente del proceso en cuestión para tomar la decisión correcta.

Otra práctica a considerar en la configuración de líneas de succión es la de incluir un seguro en la válvula de bola que prevenga el cierre accidental de la misma durante la operación de la bomba, ya que en caso de que esto ocurriese, habrían efectos perjudiciales en el sistema.

Elimine Filtros de Succión

Los sistemas de filtración ubicados dentro del tanque son incómodos y difíciles de mantener, muchas veces resultando esto en líneas tapadas que limitan el flujo de aceita hacia la bomba y generan daños severos. Por esto recomendamos dejar las líneas de succión sin filtro. Se puede compensar la falta con filtración adicional en el circuito hidráulico, por ejemplo: el aceite puede ser filtrando al entrar en el reservorio en lugar de hacerlo cuando salga del mismo. También se puede utilizar un sistema de filtración fuera de línea (riñoneras) de manera de retirar el aceite del tanque, filtrarlo, y reinyectarlo antes de ser extraído por la bomba hidráulica. Estas soluciones facilitan el mantenimiento y reducen las posibilidades de falla.

Dimensione correctamente la bomba

Un aspecto clave en sistemas hidráulicos es el dimensionamiento correcto de la bomba. De nuevo, la decisión debe ser hecha por un ingeniero con experiencia que entienda el proceso en su totalidad. El tamaño de una bomba puede ser determinado incorporando un número de variables en una ecuación estándar, mientras se consideran aspectos únicos de la aplicación.

Mantenga la temperatura del fluido apropiada

Otro elemento clave en un sistema hidráulico es el de mantener la temperatura del fluido a niveles apropiados. Si el mismo se enfría mucho, se vuelve muy viscoso, lo que aumentaría la caída de presión en las líneas y eventualmente podría desencadenar en cavitación en la bomba. Por otro lado, un fluido sobrecalentado perdería mucha viscosidad, lo que comprometería su capacidad de lubricación de la bomba.

Para regular la temperatura del fluido, intercambiadores de calor pueden ser colocados en el tanque para mantener el fluido a la temperatura ideal.

Proporcione presión positiva a la succión

La mayoría de los sistemas utilizan un diseño de succión con presión positiva, lo que significa que la bomba está ubicada por debajo del nivel del aceite. El mismo sale del reservorio por encima de la bomba, lo que implica que se aprovecha la gravedad para generar presión a la succión.

La alternativa a éste arreglo es una succión regular, en la que la bomba se ubica por encima del tanque. Esta configuración es utilizada para ahorrar espacio en un sistema con una huella limitada, pero resulta en varias limitaciones: la bomba tiene que trabajar extra en generar el vacío para extraer el aceite del tanque contra la gravedad, esto inherentemente implica una restricción en la succión. Además existen muchas bombas que no funcionan a nivel óptimo cuando no cuentan con succión positiva. En estos casos se puede utilizar una bomba de pre-carga en la línea de succión.

Si cada uno de estos elementos son considerados al momento de diseñar un sistema hidráulico, los riesgos de dañar o destruir la bomba hidráulica podrían reducirse considerablemente.

Ricardo Solórzano se desempeña como director general de EEM Technologies Corp., proveedor de soluciones en hidráulica, neumática y automatización industrial para los mercados Latino Americanos. Para mayor información puede contactarlo al: +1(855)462-7633, [email protected], o www.eemtechnologies.com.